1. 引言

某汽车配件生产公司的发动机缸盖,材质为AlSi6Cu4铸铝,发动机缸盖在使用过程中,在火花塞孔位置发生开裂现象,造成油水混合。

2. 试验与结果

2.1 外观检查

通过肉眼可清晰观察裂纹起源于火花塞孔边缘,向两侧扩展,裂纹形貌呈波浪形。

图1 失效样品外观

2.2 断口分析

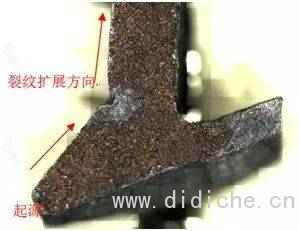

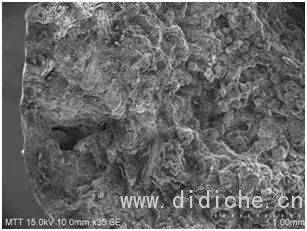

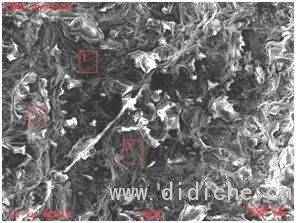

断口表面呈严重氧化色,且起源区可观察到尺寸较大的沙孔;通过EDS分析各个不同形貌的位置,发现各个位置的成分有较大差异,Cu、Si、Fe、Mn等合金元素存在不同程度的偏析。

图2 分解后的裂纹形貌

图3 裂纹起源区

图4 起源区高倍形貌1

图5 起源区高倍形貌2

图6 EDS测试位置图

表1EDS测试结果

谱图

C

O

Mg

Al

Si

Cl

Ca

Mn

Fe

Cu

Total

1

35.6

8.6

0.3

23.6

24.5

/

/

1.2

6.0

100.0

2

45.0

9.4

1.2

15.0

7.6

0.6

1.3

/

1.9

18.0

100.0

3

32.6

6.3

/

36.2

24.9

/

/

/

/

/

100.0

2.3 金相分析

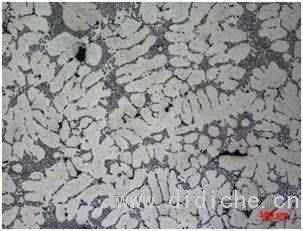

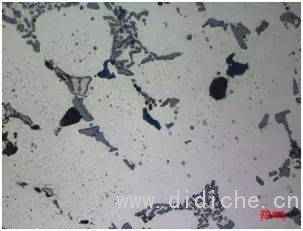

从金相观察图可知,心部存在较多沙孔(黑色),断口位置与心部位置组织均为白色枝晶状α固溶体+灰色块状共晶Si+淡灰色Al2Cu+黑色的β相,晶界析出第二相约占总面积的30%,且含有较多 Al2Cu和β相,存在组织偏析现象。

图7 断口位置金相图1

图8 断口位置金相图2

图9 心部位置金相图1

图10 心部位置金相图2

3. 结论

缸盖内部存在较多沙孔气孔,且大量的第二相组织沿晶界析出,在受力条件下从易应力集中的火花塞孔边缘的气孔起源,裂纹沿偏析的第二相晶界扩展,最终导致油水互渗。

4. 参考标准

[1] HB7739-2004航空金属制件失效分析程序与要求

相关文章